Soldadura Pernos Conectores

Soldeo de los Conectores

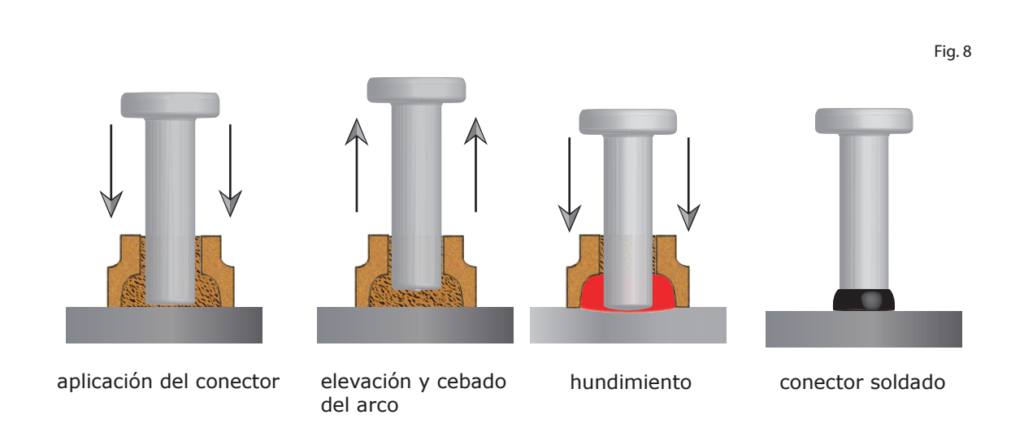

El soldeo de conectores consiste en unir unas piezas metálicas, generalmente en forma de varillas, a unos soportes metálicos. Se utiliza fundamentalmente en la construcción de puentes (especialmente en las estructuras mixtas), en construcciones de acero, en muros-fachadas, así como en equipamiento industrial. En el soldeo de conectores se ceba el arco brevemente entre el extremo del conector a soldar y la pieza de trabajo: las dos piezas comienzan a fundir y acaban uniéndose. Para su correcta soldadura se utiliza el método de soldeo por arco por fusión, que puede realizarse mecánica o automáticamente, utilizando pistolas o cabezales de soldeo. Las diferentes fases de soldeo se muestran en los dibujos nº 8 y nº 9. El conector se inserta en su soporte y, ajustado con una férula cerámica, se aplica a la pieza de trabajo. Al inicio del proceso, el conector se eleva y se establece un arco entre el extremo del conector y la pieza de trabajo, lo que provoca la fusión del extremo del conector y del material base. Transcurrido el tiempo de soldeo, el conector se hunde en el baño de fusión con una fuerza determinada (< 100 N) y la fuente de corriente se desconecta.

Soldadura de conectores

Este proceso se utiliza habitualmente en una gama de diámetros comprendidos entre 3 mm y 25 mm, con unos tiempos de soldeo de 100 ms hasta 3.000 ms. Generalmente, se realiza con férulas cerámicas y, solamente en ciertos casos, con gas de protección o sin protección del baño de fusión. El espesor mínimo de la chapa es de 1/4 del diámetro del conector para el soldeo con CF y de 1/8 del diámetro en el caso de soldeo con SG, pero no puede ser inferior a 1 mm.

1. REBORDE SUPERIOR DE LA VIGA O CHAPA

Para un buen proceso de soldadura de los pernos conectores, el reborde superior de todas las vigas o chapas debe hallarse libre de pintura, óxido excesivo o costra del proceso de fabricación, suciedad o tierra, humedad y otros materiales ajenos al producto. Tales sustancias son contaminantes en cualquier proceso de soldeo, especialmente en la soldadura de pernos conectores debido a la corta duración del ciclo de soldeo.

2. CONEXIÓN TOMA DE TIERRA

Es siempre recomendable que la masa esté fijada a un punto de la viga que haya sido limpiado al efecto. Una pobre o inadecuada conexión de masa puede tener como resultado pérdida de corriente de soldeo y, por tanto, afectar a la calidad de la soldadura.

3. REQUISITOS DE POTENCIA PARA UNA FUENTE DE ENERGIA OPERATIVA

Consultar el manual de la máquina o bien al fabricante acerca de los requisitos recomendados y potencia antes de conectar la fuente de energía eléctrica. Esto incluye la selección del fusible adecuado, el tamaño del cable principal y la longitud correcta . Una inadecuada entrada de corriente, o bién un incorrecto tamaño o longitud de cable puede contribuir a una reducción del flujo eléctrico necesario para la soldadura

4. CORRIENTE DE SOLDEO

Resulta esencial utilizar la corriente adecuada de soldeo en cada aplicación. Los niveles normales se encuentra especificados más abajo. Cuando se usa una excesiva longitud de cable, el resultado será una reducción en la corriente de soldeo. Esto puede contribuir a soldar de forma irregular o incluso a soldar fallidamente. Usar siempre cables 4/0 en el circuito de soldeo cuando se requiera una excesiva longitud. La cantidad total de cable depende de la fuente de energía utilizada. Quizá sea necesario en algunos casos un cable en paralelo cuando se precisa una longitud de cable excesiva

| 10 mm | → | 525 | a | 700 amp | 13 mm | → | 750 | a | 925 amp |

| 16 mm | → | 1100 | a | 1400 amp | 19 mm | → | 1450 | a | 1750 amp |

| 22 mm | → | 1700 | a | 1950 amp | 25 mm | → | 2000 | a | 2200 amp |

5. AJUSTES DE MONTAJE EN FUNCIÓN DEL ESCENARIO DE SOLDEO

Los ajustes del soldeo no pueden ser dados con exactitud, al no existir dos obras o situaciones

idénticas. Los ajustes reales dependerán de las condiciones del lugar de los trabajos, en

el siguiente cuadro se indican unos parámetros apróximados.

La elevación de la pistola debería medirse con un perno de la medida a utilizar y su correspondiente férula cerámica, probando la pistola como si soldase, usando para ello una pieza de material aislante, tal como un taco de madera. La corriente de soldeo debería controlarse mediante un amperímetro -y ser comprobada periódicamente- debido al calentamiento del cable que puede causar una reducción en la corriente de soldeo.

6. PRUEBAS DE PERNOS SOLDADOS

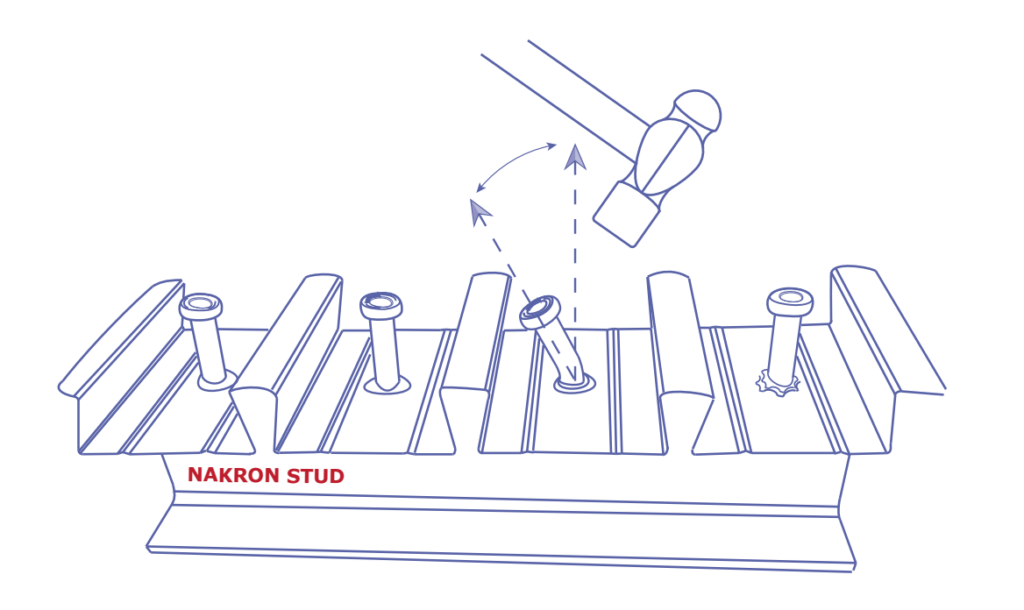

Como mínimo, deberían doblarse dos o tres pernos en cualquier sentido hasta darles un ángulo de 30o desde la posición de soldado, con un martillo o bien doblarlos con un tubo. Si ocurriese algún fallo, deberán reajustarse los parámetros y repetir la prueba. Una vez comprobada la calidad de la soldadura, podrá iniciarse la producción. Es conveniente hacer pruebas a dos pernos cada 1/2 hora para asegurar la correcta soldadura. Esto puede ser efectuado doblando varios pernos hasta un ángulo de 15º desde la posición de soldeo. Si no hubiese fallo, los pernos deberán considerarse aceptables. No es preciso enderezar un perno que está doblado. Las pruebas deberían ser realizadas y verificadas al final de cada día, después de cada turno de operario, o si las condiciones de soldeo fuesen alteradas en cualquier medida.

7. INSPECCIÓN VISUAL

En la inspección visual debería observarse un cordón completo, de 360o , aunque no necesariamente a la misma altura alrededor de la circunferencia del perno. Un corte por debajo en el cordón será causa de rechazo. Si el corte es algo menor de 360o, completar el cordón mediante soldeo manual. Los pernos deberían entonces ser testados doblando 15º desde su eje original, bien golpeando con un martillo o colocando un tubo sobre el perno y doblándolo, manual o mecánicamente. Si no ocurriese fallo, el soldeo debería considerarse apto, pero si el soldeo falla, los pernos tienen que ser reemplazados.

Imperfecciones y medidas correctoras para la soldadura de conectores por arco por fusión

Efectos del soplo magnético del arco y posibles remedios

El soplo magnético del arco es proporcional a la intensidad de la corriente y se puede remediar fijando las pinzas de masa de forma simétrica y por sujección con masas compensativas o - en el caso de pistola manual con cable de soldeo externo - haciendo pivotar la pistola alrededor del eje vertical. El soplo magnético impulsa la fusión en un solo lado y puede acentuar las sopladuras en los materiales soldados.

Exámenes y ensayos

Examen de Fractura

METAL BASE

El arco de pequeña duración provoca la fusión simultánea del conector y del metal base, las dos partes en fusión se entremezclan para formar la soldadura modificando las propiedades de la zona térmicamente afectada. Este fenómeno varía según los procesos de soldeo de conectores. En general, el volumen de conector fundido es superior al volumen de metal base fundido. Normalmente, la zona de la soldadura sobre el metal base es más grande que la sección transversal del conector. Las propiedades de resistencia y de deformación en la zona de transición de la soldadura y del conector deben examinarse con un especial cuidado. - La superficie del metal base debe estar limpia. Se deberían eliminar de la zona de soldadura las capas de pintura, óxido, cascarilla, grasa y revestimientos metálicos no soldables. Esto puede realizarse mediante un proceso mecánico o químico. Los metales base recubiertos de óxido o cascarilla deben esmerilarse perfectamente. - Las superficies a soldar deben mantenerse secas y exentas de condensación. Cuando las temperaturas sean inferiores a 5º C, puede ser necesario un precalentamiento apropiado. - La calidad de la soldadura de un conector depende no solamente de la estricta observación de la especificación del procedimiento de soldeo, sino también del correcto funcionamiento del mecanismo de accionamiento, del estado de las piezas a unir, de los accesorios y de la energía suministrada.

FÉRULA CERÁMICA

La férula cerámica forma una cámara de combustión alrededor de la soldadura, protegiendo al soldador tanto del arco como de las proyecciones. Concentra el arco en una zona reducida y limita las pérdidas de calor y la velocidad de refrigeración. La férula sólo protege ligeramente la soldadura del aire ambiente. Cuando el conector se hunde en el baño de fusión, desplaza al metal fundido hacia el exterior de la junta para formar un collar de soldadura anular alrededor del conector. El soldeo puede, de este modo, realizarse en cualquier posición. - se utiliza para una sola soldadura y se retira una vez que el metal fundido se ha solidificado. - debe estar en contacto con el metal base. - debe colocarse de forma concéntrica con respecto al conector; una inclinación o un contacto irregular entre la férula y el conector induce a producir un collar irregular y puede impedir el hundimiento - Las férulas cerámicas deben almacenarse en un lugar seco - en caso de riesgo de fisuración por hidrógeno, las férulas cerámicas deben secarse a temperaturas elevadas (1 h a más de 900 ºC)

GAS DE PROTECCIÓN

En el soldeo de conectores con gas de protección, la atmósfera de la zona del arco se reemplaza por un gas de protección, que reduce considerablemente la formación de sopladuras. Para el acero y la mayoría de los metales, se utiliza una mezcla con un 82 % de argón y un 18 % de dióxido de carbono (EN 439-M21) El gas de protección influye sobre el arco así como sobre la fusión del conector y de la pieza de trabajo, modificando la tensión superficial del baño de fusión; igualmente, influye sobre la forma del collar de soldadura y sobre la forma de la penetración. Como principio fundamental, se debería adoptar la posición de soldeo PA de acuerdo con la norma EN ISO 6947. También puede utilizarse una férula cerámica para mejorar la forma del collar de soldadura y mantener el arco en una zona próxima a la pieza de trabajo. El gas se suministra por un dispositivo que debe asegurar una protección gaseosa uniforme, sin turbulencias. Se deben observar los siguientes puntos. - La llegada de gas debería ser anular ( a los lados del conector). - El gas debe desplazar el aire ambiente antes de comenzar el soldeo; debe observarse un periodo determinado de purga preliminar.

SIN PROTECCIÓN

El soldeo de conectores sin protección solamente es posible para conectores de pequeño diámetro (inferiores a 10 mm) y con tiempos de soldeo cortos (inferiores a 100 ms). Entre los inconvenientes de este método están la fuerte oxidación de la zona fundida, un incremento de las sopladuras y un cordón de soldadura irregular. Una característica del soldeo de conectores es la muy corta duración del tiempo del arco (entre 0,5 ms y 3,0 ms) y la elevada velocidad de calentamiento y refrigeración correspondiente.

Exámenes y Ensayos

Normalmente, las soldaduras de conectores deben estar exentas de imperfecciones. En el caso de transmisión de esfuerzos utilizando los procesos de soldeo de conectores por arco por fusión, soldaduras y roturas deben examinarse para detectar la presencia de poros, falta de fusión, grietas, sopladuras e inclusiones. El área total de todas las imperfecciones no debe exceder del 5% - 10% según norma (EN 729 -2 ó 3) del área del conector. Las grietas no son aceptables. Cualquier imperfección sobre la superficie de rotura de la soldadura no debe ser superior al 20% del diámetro del conector. Igualmente, para las pequeñas imperfecciones, su número no debe exceder al número previsto para el diámetro del conector correspondiente. Las sopladuras con un diámetro inferior a 0,5 mm no se toman en consideración.

Examen visual.

Para el soldeo de conectores por arco con férula cerámica o gas de protección, el examen visual cubre la uniformidad de la medida y la forma del collar. Ensayo de doblado. Para el soldeo de conectores por arco con férula cerámica o gas de protección los conectores se doblan a 60º . Este ensayo sirve simplemente como ensayo de taller, para realizar una comprobación aproximada de los parámetros de soldeo elegidos. Durante el ensayo, la soldadura se somete a un doblado de una forma no definida. Una soldadura se considera que ha cumplido con los requisitos de ensayo si no se detecta grieta alguna en la soldadura. Si se produce una fractura con una pequeña deformación en la zona afectadda térmicamente, debe comprobarse la soldabilidad de los materiales.

Ensayo de tracción.

Se utiliza para los procesos de soldeo de conectores por arco por fusión. Utilizando un dispositivo de tracción apropiado - fig 11 - los conectores soldados se someten a una tracción axial hasta la fractura. Si el metal base o el conector se rompe en el exterior de la soldadura después de una deformación suficiente, la soldadura se considera satisfactoria - fig 12 y 13 -. Si se requieren unos requisitos de calidad completos, de acuerdo con la norma EN 729-2, no se permite rotura alguna en la zona de soldadura. Si se requieren unos requisitos de calidad estándar, de acuerdo con la norma EN 729-3, en lo que concierne al proceso de soldeo de conectores por arco, las fracturas situadas en la zona de la soldadura solamente se admiten si se alcanza la resistencia nominal a la tracción del material del conector. Las imperfecciones en la superficie de rotura deben estar de acuerdo con los límites indicados en el apartado de generalidades de exámenes y ensayos descrito en la tabla 1.21

Examen macrográfico.

Se requiere para los procesos de soldeo de conectores por arco con férula cerámica o gas de protección. En el caso de transmisión de esfuerzos y requisitos de calidad completos, de acuerdo con la norma EN 729-2, las imperfecciones no deben exceder los límites indicados en la tabla 1.11. Las microfisuras no se deben tomar en consideración. Examen radiográfico. Solamente se requiere para el soldeo de conectores por arco con férula cerámica o gas de protección en conectores con un diámetro d > 13 mm, utilizados para la transmisión de esfuerzos y en los que no se realizan ensayos de tracción. Para la realización del ensayo, los conectores deben cortarse justo por debajo del collar. Cuando se requiera el examen radiográfico, debe realizarse de acuerdo con la norma EN 1435, con la técnica de clase B. Las imperfecciones no deben exceder los límites indicados en el apartado de generalidades, de exámenes y ensayos -descrito en pág 23-.

Parámetros del Soldeo por arco para conectores

Polaridad.

El conector se conecta al polo negativo y la pieza de trabajo al polo positivo. Una polaridad inversa se ha demostrado eficaz para ciertos metales, como por ejemplo para el aluminio (y sus aleaciones) y el latón.

Corriente de soldeo.

Según las medidas del conector, la corriente de soldeo se sitúa entre 300 A y 3.000 A aproximadamente. Para el soldeo de conectores de acero no aleado por arco con férula cerá- mica o gas de protección, la intensidad de corriente correcta puede valorarse básicamente por las dos fórmulas siguientes:

I (A) = 80 x d (mm) - para conectores con diámetro de hasta 16 mm aprox.

I (A) = 90 x d (mm) - para conectores con diámetros superiores a 16 mm

Para un acero aleado, normalmente se elige una corriente inferior en un 10% aprox.

Tensión del arco.

Se determina principalmente por la altura de elevación y por la corriente de soldeo. Generalmente se utilizan valores entre 20 V y 40 V. Con respecto a un estado normal de la superficie, las impurezas, tales como aceite o grasa, aumentan la tensión del arco y la utilización de un gas de protección inerte la reduce.

Tiempo de soldeo.

Puede estimarse básicamente mediante las dos fórmulas siguientes.

tw (A) = 0,02 x d (mm) - para conectores con diámetro de hasta 12 mm aprox.

tw (A) = 0,04 x d (mm) - para conectores con diámetros superiores a 12 mm

Los valores indicados se aplican al soldeo en posicion PA. El tiempo de soldeo debe reducirse para el soldeo en posición PC

Elevación

Está comprendida entre 1,5 mm y 7 mm aproximadamente y es proporcional al diámetro del conector. Para el soldeo de conectores sobre superficies revestidas, la altura de elevación debe ser superior a la que se elige para superficies sin revestimiento. Una elevación mayor aumenta la longitud de arco y, consecuentemente, la tensión del arco. Igualmente, aumentan los riesgos de soplo magnético del arco.

Sistemas de Soldadura

Pernos Nakron Stud