Normalmente, las soldaduras de conectores deben estar exentas de imperfecciones.

En el caso de transmisión de esfuerzos utilizando los procesos de soldeo de conectores por arco por

fusión y forja con férula cerámica o gas de protección, las soldaduras y las roturas deben examinarse para

detectar la presencia de poros, falta de fusión, grietas, sopladuras e inclusiones.

El área total de todas las imperfecciones, no deben exceder del 5% - 10% según norma ( EN 729 -2 ó 3)

del área del conector. Las grietas no son aceptables. Cualquier imperfección sobre la superficie de rotura

de la soldadura no debe ser superior al 20% del diámetro del conector.

Igualmente, para las pequeñas imperfecciones, el número de imperfecciones no debe exceder al

número previsto para el diámetro del conector correspondiente. Las sopladuras con un diámetro inferior

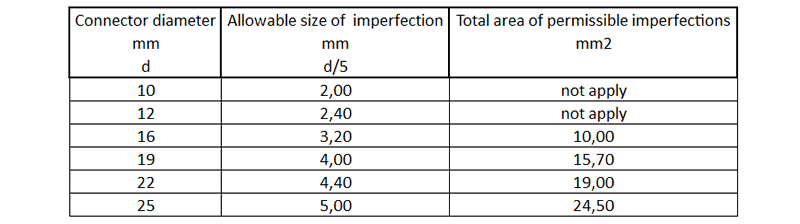

a 0,5 mm no se toman en consideración. (- Relación entre el diámetro del conector, el tamaño de la imperfección admisible y el área total de

imperfecciones admisible. VER TABLA 1.13 : (*) )

- Examen visual.

Para el soldeo de conectores por arco por fusión y forja con férula cerámica o gas de protección , el

examen visual cubre la uniformidad de la medida y la forma del collar.

- Ensayo de doblado.

Para el soldeo de conectores por arco por fusión y forja con férula cerámica o gas de protección los

conectores se doblan a 60º .

Este ensayo sirve simplemente como ensayo de taller, para realizar una comprobación aproximada de

los parámetros de soldeo elegidos. Durante el ensayo, la soldadura se somete a un doblado de una forma

no definida.

Una soldadura se considera que ha cumplido con los requisitos de ensayo si no se detecta grieta alguna en la soldadura Si se produce una fractura con una pequeña deformación en la zona afectada térmicamente, debe comprobarse la soldabilidad de los materiales.

FIGURA DE DOBLADO:

A Conector

B Pieza de trabajo

X 60º |